ปัญหาที่พบเจอในงานเชื่อม และแนวทางการแก้ไข

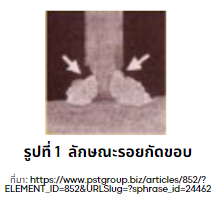

- สาเหตุ

- กระแสไฟเชื่อมสูงเกินไป

- ความเร็วในการเดินลวดเชื่อมสูงเกินไป

- ระยะอาร์คสูงเกินไป

- เอียงลวดเชื่อมมากเกินไป

- การป้องกัน

- ใช้กระแสไฟเชื่อมในช่วงที่เหมาะสม

- ใช้ความเร็วในการเดินลวดเชื่อมที่เหมาะสม

- รักษาระยะอาร์คให้เหมาะสม (เท่ากับเส้นผ่านศูนย์กลางของลวดเชื่อม)

- เอียงลวดเชื่อมในองศาที่ถูกต้อง

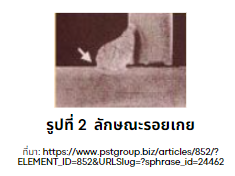

- สาเหตุ

- กระแสไฟเชื่อมต่ำเกินไป

- ความเร็วในการเดินลวดเชื่อมต่ำเกินไป

- ระยะอาร์คสั้นเกินไป

- เอียงลวดเชื่อมไม่ได้องศา

- การป้องกัน

- ใช้กระแสไฟเชื่อมในช่วงที่เหมาะสม

- ใช้ความเร็วในการเดินลวดเชื่อมที่เหมาะสม

- รักษาระยะอาร์คให้เหมาะสม

- เอียงลวดเชื่อมในองศาที่ถูกต้อง

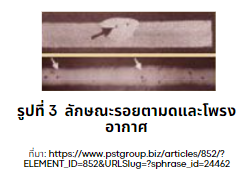

- สาเหตุ

- ชิ้นงานเชื่อมไม่สะอาด

- ลวดเชื่อมมีความชื้น

- กระแสไฟเชื่อมสูงเกินไป

- ส่ายลวดเชื่อมมากเกินไป

- การป้องกัน

- ทำความสะอาดชิ้นงานก่อนเชื่อม

- อบลวดเชื่อมเพื่อไล่ความชิ้นก่อนใช้งาน

- ใช้กระแสไฟเชื่อมในช่วงที่เหมาะสม

- ระยะการส่ายลวดเชื่อมต้องไม่เกิน 3 เท่าของเส้นผ่านศูนย์กลางของลวดเชื่อม

- สาเหตุ

- ขนาดของลวดเชื่อมใหญ่เกินไป ไม่เหมาะสมกับร่องแนวเชื่อม

- ไม่ทำกำจัดสแล็คก่อนการเชื่อมทับแนวเชื่อม

- ร่องแนวเชื่อมมีขนาดเล็กเกินไป

- กระแสไฟเชื่อมต่ำเกินไป

- ความเร็วในการเดินลวดเชื่อมสูงเกินไป

- การป้องกัน

- เลือกใช้ขนาดของลวดเชื่อมให้เหมาะสมกับขนาดร่องของแนวเชื่อม และความหนาของชิ้นงาน

- กำจัดสแล็ค และทำความสะอาดก่อนการเชื่อมทับแนวเชื่อม

- เตรียมขนาดร่องให้เหมาะสมกับการเชื่อม

- ใช้กระแสไฟเชื่อมในช่วงที่เหมาะสม

- เดินลวดเชื่อมด้วยความเร็วที่เมาะสม

- สาเหตุ

- ใช้กระแสไฟเชื่อมสูง หรือต่ำเกินไป

- ความเร็วในการเดินแนวเชื่อมไม่เหมาะสม

- ความชิ้นของลวดเชื่อม

- ระยะอาร์คสูงเกินไป

- ชิ้นงานมีความร้อนมากเกินไป

- การป้องกัน

- ใช้กระแสไฟเชื่อมให้เหมาะสม

- ความเร็ว และความกว้างในการส่ายลวดเชื่อมต้องสัมพันธ์กัน

- อบลวดเชื่อมเพื่อไล่ความชิ้นก่อนใช้งาน

- รักษาระยะอาร์คให้เหมาะสม

- หลีกเลี่ยงการเชื่อมด้วยระยะเวลานานต่อเนื่องกัน

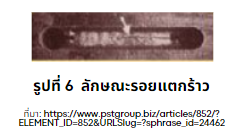

- สาเหตุ

- มีการสะสมของไฮโดรเจนในแนวเชื่อม

- แนวเชื่อมมีความเปราะ

- ชิ้นงานสกปรก

- ความชิ้นของลวดเชื่อม

- การป้องกัน

- ใช้ลวดเชื่อมที่มีไฮโดรเจนต่ำ

- ทำการอุ่นชิ้นงานก่อนทำการเชื่อม

- ทำความสะอาดชิ้นงานก่อนเชื่อม

- อบลวดเชื่อมเพื่อไล่ความชิ้นก่อนใช้งาน